堤维西交通工业股份有限公司成立于1986年,是世界最大的汽机车、卡车及巴士车灯制造商之一,提供全世界OEM及售后市场各种不同功能及用途的灯具。堤维西致力于照明灯具的研发,生产符合法规、尺寸及配光精准的灯具。在标准及自动化的生产制程下,每一个产品从进料检验到生产包装及运输都经过严格质量管理,以提供使用者、驾驶及行人最安全的保障。(来源: www.tyc.com.tw )

大纲

目前多数的汽车业者都使用热固性BMC材料生产汽车反射镜。BMC的优点包括耐高温、机械强度高、尺寸安定性、抗侵蚀、抗紫外线等,然而BMC却容易产生包封。在本案例中,堤维西的BMC汽车头灯产品(图一)某些区域出现明显的包封问题。由于热固性材料无法重复利用,必须要积极解决此问题,避免过度浪费材料。因此,堤维西透过Moldex3D改良产品设计,并以实际试模进行验证,最后成功制造出零包封的优化产品。

挑战

产品外观有明显的包封现象

须缩短产品研发时间

解决方案

堤维西利用Moldex3D模流分析解决方案,优化浇口位置,进而化解包封问题,获得最佳设计

效益

成功解决包封问题

减少修改模具次数和成本

成功缩短产品研发时间

案例研究

本案例目标为解决汽车头灯产品包封问题。为达到目标,堤维西利用Moldex3D找出最佳浇口位置,提升流动平衡另外,同时进行产品厚度优化,防止包封产生。

堤维西首先以Moldex3D Solid模拟原始设计的成型条件,结果显示在母模侧肉厚区域有包封产生。这项缺陷直接对产品外观造成负面影响。

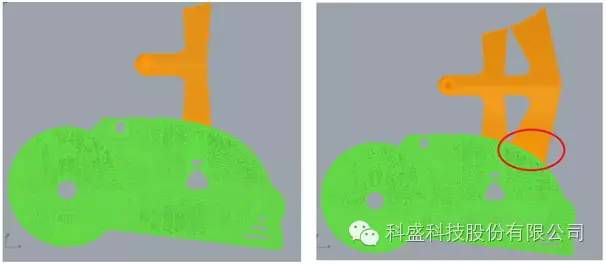

为了解决此问题,堤维西进行设计变更,修改了浇口位置(图二)及包封产生区域的肉厚(图三),接下来再以Moldex3D模拟设计变更。仿真结果显示,新的扇形浇口有效改变熔胶流动路径,成功消除了包封,产品外观也明显改善。

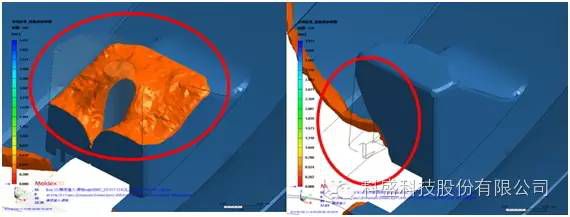

堤维西以Moldex3D分别对原始设计和设计变更进行模拟。在原始设计中,肉厚突变处出现明显的流动不平衡现象,进而产生包封(图四)。至于设计变更,则由于流动行为改变,而没有出现包封,最后成功制造出外表平滑、无缺陷的产品。最后堤维西进行实际试模,并与Moldex3D模拟结果做比较,发现二者有高度一致性(图五)。

图二 原始设计(左)与设计变更(右),浇口位置改变

图三 原始设计(左)与设计变更(右),包封产生区域的肉厚改变

图四 原始设计(左)有明显包封产生,设计变更(右)则没有包封问题

结果

藉由Moldex3D,堤维西可清楚了解模内熔胶流动行为,并在实际制造前预测潜在的产品缺陷。藉由实际试模,也证实了Moldex3D预测的精确度。堤维西最后成功解决了制造难题,并优化产品和模具设计,有效降低试模和模具修改的成本。

Leave a comment

You must be logged in to post a comment.