工厂自动化

推动“机器换人”工程,实现企业装备智能化

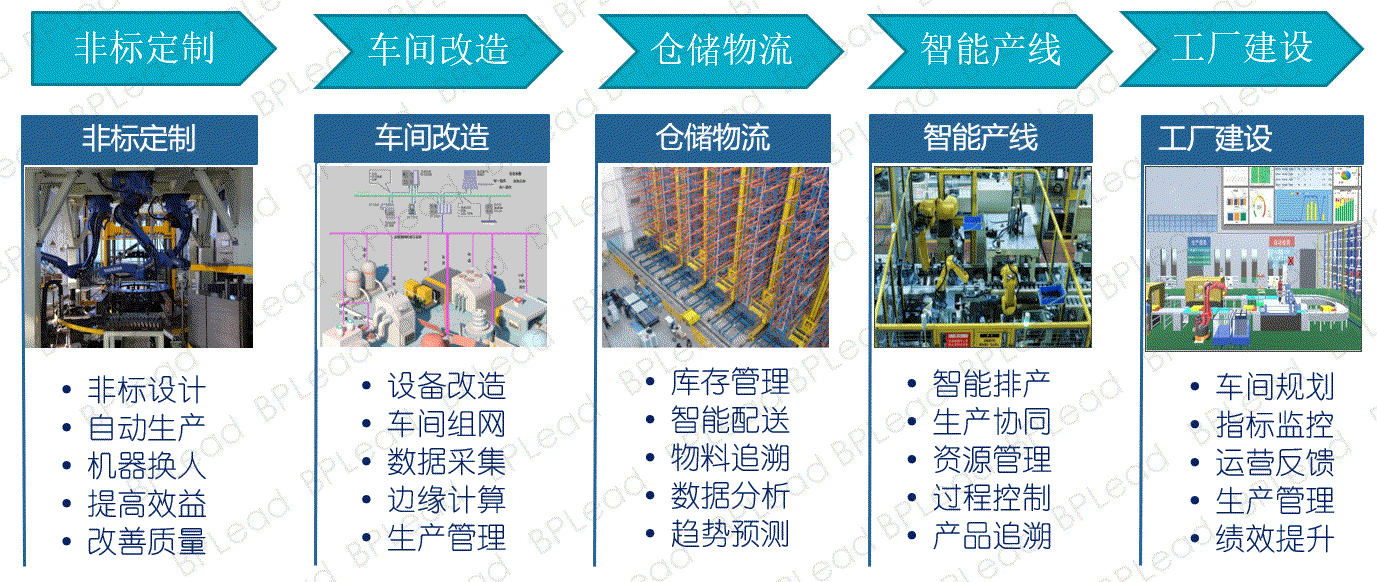

工厂自动化是打造智能工厂的基础和前提,毕普科技提供从规划、评估、实施、运营到优化的完整工厂自动化解决方案,助您快步迈向智能。

服务内容

项目案例

1.发动机自动装配线案例

项目总共投资约 5000 万元,打破传统流水线“一流到底”的布局方式,拆分为 12 个单元( 11 个装配单元, 1 个测试单元),突破了行业中的全自动取料、装配 O 型圈、垫片、喷油等难题,机器人在工件配合误差允许值 0.016mm 时协同装配的难点。利用 RFID 、岗位互锁、 AGV 物流小车、图像识别等技术,提高制造执行管控效率、提升过程质量管控手段,并为管理提升和决策提供大数据支撑,基本做到端到端信息集成。

2.新能源电动汽车装配线

该项目为新能源电动汽车乘用车电机控制器智能制造项目。该生产线采用主、副线的结构形式,可实现多品种控制器混线生产。同时,生产线具备在线返修、重复测试的功能,最终实现产品下线100%的合格率。

生产线打破传统模式,实现IGBT组合式自动抓取上料、并解决组合式IGBT条码缺陷问题。实现产品自动气密性测试、身份信息记录、装配数据反馈、角度控制等全程追溯功能。生产节拍为5min/件,项目建设完成后成功成为奔驰、宝马的一级供应商。

3.高空作业平台智能焊接线

该项目为xxx机械智能制造项目,项目总投资 2000多万元。根据产品类型分解成19个工位,共使用27台机器人协同作业,每天可生产25个剪叉平台,使产品质量和生产效率大大提高。

项目采用先进的焊接工装夹具结合焊接反变性技术,使焊后的工件精度控制在0.5mm以内,比传统的焊接方法提高了2倍;并且产品质量稳定,减少劳动强度及对技术工人的依赖性。

通过智能网关实时采集焊接系统的焊接电压、焊接电流和气体流量;实时统计剩余焊丝用量,单件焊接成本,当天加工件数,当日焊接时间,通过电流的大小有效分析引弧的稳定性,有效的控制烧穿和咬边等缺陷从而评价焊缝的机械性能;同时减少焊后机加工序,每台减少加工成本1500元,每年节约加工成本1000多万元。